Szkło ognioochronne

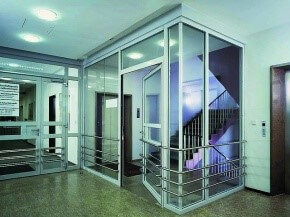

Nowoczesna architektura charakteryzuje się coraz większymi powierzchniami przeszklonymi, ustawionymi zarówno pionowo – fasady zewnętrzne, ściany czy drzwi wewnątrz budynków, jak i ukośnie lub poziomo – świetliki, podłogi szklane. Uzyskujemy dzięki temu otwarte, jasne pomieszczenia oświetlone światłem naturalnym. Zlokalizowane tam miejsca pracy nie są izolowane od siebie i dzięki kontaktowi wzrokowemu pracownicy czują się częścią dużego zespołu – jednocześnie zapewniona jest odpowiednia izolacyjność akustyczna, co pozwala na pełną koncentrację w pracy.

Zastosowane technologie muszą zapewnić bezpieczeństwo ludziom, jak i ochronę wyposażenia biur łącznie z komputerowymi bazami danych, których utrata często prowadzi do likwidacji firmy. Priorytetem jest oczywiście bezpieczna ewakuacja ludzi w razie pożaru, ale zapobieganie rozprzestrzenianiu się ognia ułatwia jego ugaszenie i chroni majątek. Budynki muszą spełniać wiele rygorystycznych wymagań, które zwiększają bezpieczeństwo w razie pożaru. Waga problemu zadecydowała więc o prawnym usankcjonowaniu obowiązku ochrony przeciwpożarowej, za pomocą norm i przepisów nakazujących m.in. przeprowadzanie badań reakcji na ogień materiałów budowlanych i konstrukcji.

Klasyfikacja odporności ogniowej

Producenci szkła opracowali różne typy szkła przeznaczone specjalnie do ochrony przeciwpożarowej. Stopień tej ochrony określają odpowiednie klasy odporności. Należy jednak podkreślić, że badania (i udzielane na ich podstawie aprobaty techniczne) dotyczą kompletnych systemów przegród przeszklonych – a więc nie samego szkła, ale całej przegrody z ramami drewnianymi, aluminiowymi lub stalowymi.

Rodzaje szkła ognioochronnego

Funkcje przeciwpożarowe są uzyskiwane przez samo szkło dzięki jednej lub kilku przekładkom ognioochronnym. Ze względu na budowę, szkło ognioochronne możemy podzielić na:

- Monolityczne (rys. 4), które ma postać pojedynczej tafli szkła. Przeważnie jest wykonywane ze szkła sodowo- wapniowo- krzemianowego wzmacnianego termicznie, może też być zbrojone siatką stalową. Szkło zbrojone wytwarzane jest metodą walcowania i występuje w odmianie polerowanej całkowicie przejrzystej, lub odmianie ornamentowej, półprzejrzystej, dzięki naniesionej na powierzchnię szkła fakturze. Niektórzy producenci do produkcji szkła ognioochronnego wykorzystują szkło boro-krzemianowe (boro-silikatowe), mające większą odporność na temperatury od sodowo- wapniowego. Do 40 minut znormalizowanego pożaru trwa ono „sztywno” w ramie, jest też odporne na działanie wody gaśniczej (np. automatyczne zraszacze). Charakteryzuje się niższą rozszerzalnością termiczną rzędu 3,25•10-6 1/K – w porównaniu do szkła sodowo- wapniowego (9,0•10-6 1/K). Szkło monolityczne odznacza się odpornością na promieniowanie UV i posiada cechy pojedynczego szkła bezpiecznego. Zachowuje przejrzystość także w pożarze, co ułatwia działanie straży pożarnej.

- Wielowarstwowe (rys. 5), które jest zbudowane z dwu lub więcej tafli szkła przedzielonych cienkimi (gr. ok. 1 mm) przekładkami ognioochronnymi, najczęściej z żelu zasadowo- krzemianowego. W przypadku pożaru, w temperaturze ok. +120oC, przekładka „pieni się” – pęcznieje (rozszerza prawie 20-krotnie) i matowieje pochłaniając energię cieplną wytwarzaną przez ogień. Podczas dalszego działania ognia następuje powolny rozkład przekładki i ciepło jest przekazywane do następnej warstwy, która zaczyna reagować. Proces powtarza się przy każdej warstwie, aż szkło i przekładki zostają całkowicie zużyte. Zwykle przekładki żelowe muszą być chronione przed promieniami UV oraz wilgocią, nie mogą być też narażone na działanie zarówno zbyt niskiej jak i zbyt wysokiej temperatury – (większość producentów podaje bardzo mały zakres stabilności od -20 do +40oC, chociaż stosowany jest już żel stabilny nawet w +80oC i w -50oC).

Należy stosować podkładki mocujące z twardego drewna lub jego odpowiednika o twardości wg skali Shore’ a A75, aby nie uszkodzić krawędzi szkła i taśmy aluminiowej zabezpieczającej żel przed działaniem wilgoci.

Ze względu na użyty żel szyby należy chronić przed działaniem kwasów i silnych rozpuszczalników (np. do uszczelniania należy używać silikonu neutralnego). Szkło wielowarstwowe zapewnia przejrzystość zbliżoną do tej, jaką ma szkło float tej samej grubości.

Przekładki zwiększają jego izolacyjność akustyczną, a także powodują, że staje się szkłem bezpiecznym. Przy jego pękaniu odłamki szyby trzymają się leżącej wewnątrz warstwy żelu – nie powstają więc luźne odpryski o ostrych krawędziach (np. 10-milimetrowe szkło warstwowe jednego z producentów przeszło już pomyślnie badania i zostało zaliczone do szkieł bezpiecznych).

Niektórzy producenci oferują już standardowo wielowarstwowe szkło ognioochronne, wykonane na bazie hartowanych tafli szkła. Szkło takie jest szkłem bezpiecznym, posiada znakomite parametry mechaniczne oraz jest znacznie odporniejsze na uszkodzenia w czasie transportu lub montażu.

Szkło wielowarstwowe może też być poddawane dalszej obróbce:

– zespalaniu z wieloma rodzajami szkła: ze szkłem niskoemisyjnym (w celu zwiększenia izolacyjności termicznej – można np. otrzymać U=1,1 W/m2K), refleksyjnym, strukturalnym, pokrytym sitodrukiem, barwionym w masie (należy jednak podkreślić, że szkła charakteryzujące się dużą absorpcyjnością, szczególnie na elewacjach południowych, mogą się nagrzewać do wysokich temperatur, co może zagrażać stabilności żelu).

– piaskowaniu (brak przejrzystości można też otrzymać przez naklejenie mlecznej folii lub zespolenie z szybą ornamentową);

– cięciu – niektóre firmy oferują szkło w dowolnych kształtach: prostokątnych, ostrokątnych lub krzywoliniowych;

– szkło wielowarstwowe może również występować w zestawach łączonych przez laminowanie – o zwiększonej izolacyjności akustycznej albo wzmocnionych szkłem antywłamaniowym lub kuloodpornym (folia PVB ułożona od strony zewnętrznej zabezpiecza też żel przed promieniowaniem UV). Jednak ze względu na brak odporności żelu na wysokie temperatury, w procesie produkcji najpierw laminuje się tafle szkła za pomocą folii PVB, a następnie ponownie laminuje już za pomocą żelu z kolejnymi szybami float.

- Z żelem w grubej warstwie (rys. 6), które składa się z szyb oddzielonych komorami szer. ok. 5 mm wypełnionymi przezroczystym wodnistym żelem, reagującym na temperaturę, co pozwala na absorpcję energii cieplnej emitowanej przez ogień. W czasie pożaru żel pęcznieje, wytwarzając ściankę izolacyjną – stanowiącą nieprzepuszczalny ekran cieplny. Żel ten nie jest wrażliwy na promieniowanie UV i działanie wilgoci, ale jest stabilny w określonym zakresie temperatur (od -15 do + 45oC). Uzyskiwane w ten sposób szkło ognioochronne może występować w zestawach łączonych przez laminowanie lub zespalanie z różnymi innymi gatunkami szkła (może być stosowane również ze szkłem giętym). Poza przeciwpożarowymi, spełnia ono również dodatkowe wymagania dotyczące: bezpieczeństwa, statyki, kontroli termicznej, odporności na atak, redukcji hałasu itp.

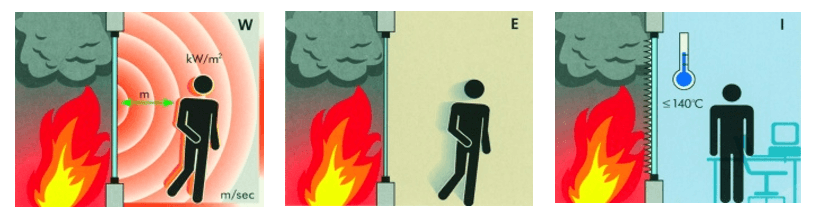

Klasy odporności ogniowej oznaczone są literami według spełnianych funkcji oraz liczbowo, zgodnie z czasem w minutach, przez który oszklenie spełnia podaną funkcję.

Szczelność na płomienie i gazy (E) – oznacza zdolność przegrody do szczelnego odcięcia pomieszczenia przed ogniem i gazami w przypadku jednostronnego obciążenia ogniem – przeniesienie się pożaru w wyniku przedostawania się płomieni lub znacznych ilości gazów jest wykluczone.

Izolacja cieplna podczas pożaru (I) – oznacza zdolność przegrody do ograniczenia wzrostu temperatury po stronie chronionej, co uniemożliwia przeniesienie się pożaru i zapobiega zapaleniu się palnych materiałów po stronie chronionej – stwarza to możliwość korzystania z dróg ewakuacyjnych.

| Tłumienie promieniowania cieplnego (W) – oznacza zdolność przegrody do tłumienia promieniowania cieplnego w taki sposób, że promieniowanie to mierzone po stronie chronionej nie może przez wskazany czas przekroczyć maksymalnej wartości

Np.: przegrodzie, która jest szczelna i izoluje przez 60 minut nadawana jest klasa EI 60. Rozwój technologii nie rozwiązał wszystkich związał wszystkich problemów, z jakimi od stuleci borykają się konstruktorzy budynków. Nawet w najnowocześniejszym obiekcie z metalu i szkła możliwy jest pożar. Przeciwdziałanie temu zagrożeniu zaczyna się już na etapie projektowania elementów konstrukcyjnych. Szkło i aluminium wykorzystywane są po to, by ratować przed ogniem ludzkie życie i mienie. |

Profile aluminiowe

Wykorzystanie architektonicznych systemów profili aluminiowych to we współczesnym budownictwie standard.

Przeszklone budynki są dla nas codziennością. Systemy, z których konstruuje się fasady budynków, ściany, drzwi i okna, popularność swą zawdzięczają łatwości montażu, elastyczności oraz dobremu wyglądowi.

Aluminium, jak żaden inny materiał, zrewolucjonizował rozwój architektury. Metal ten jest lżejszy niż stal i wytrzymalszy niż drewno i PVC. Systemy profili aluminiowych podtrzymujących szklane ściany, odnaleźć można dziś w każdym typie obiektów użyteczności publicznej: od budynków mieszkalnych, przez biura, po szpitale i szkoły. Powszechne wykorzystanie profili aluminiowych nakłada na ich producentów wyjątkową odpowiedzialność. Budynek stanowi schronienie dla ludzi, którzy do niego wchodzą. Elementy, z których jest wykonany, muszą zapewnić bezpieczeństwo osób w nich przebywających w każdej sytuacji. W tym, tej najbardziej nieprzewidywalnej czy ekstremalnej, jaką jest pożar.

Systemy ALUMINIOWE pozwalają na produkcję szerokiej gamy konstrukcji. Nowatorska technologia pozwala na niemal dowolne ich wykorzystanie i łączenie. Starannie zaprojektowane i dokładnie sprawdzone profile nie mogą pożarom zapobiegać. Mogą natomiast ograniczyć straty życia i mienia, jakie ogień spowoduje.

Systemy przeciwpożarowe

W ochronie przeciwpożarowej najważniejszą rolę odgrywa reakcja materiału na ogień. Wybór substancji niepalnych do konstrukcji systemów przeciwpożarowych jest oczywisty. Do najważniejszych zagrożeń, które niesie ze sobą ogień należą: zawalenie się całości lub części budynku i odcięcie drogi ewakuacyjnej, nagromadzenie toksycznego dymu oraz powstanie wysokiej temperatury. Systemy profili aluminiowych o charakterystyce przeciwpożarowej muszą być zaprojektowane w taki sposób, by zniwelować ryzyko zaistnienia tych zjawisk.

Najważniejszymi cechami przeciwpożarowych profili aluminiowych są: szczelność ogniowa (E) oraz izolacja ogniowa (I). Pierwsza zmienna to, najkrócej mówiąc, zdolność przegrody do powstrzymania ognia przed rozprzestrzenianiem się na drugą stronę. Izolacja natomiast oznacza zdolność materiału do ograniczenia wzrostu temperatury po stronie niezajętej ogniem. Żadna bariera nie powstrzyma jednak pożaru w nieskończoność.

System przeciwpożarowy musi dać zaskoczonym ludziom czas na ewakuację oraz akcję gaśniczą. Dlatego też, przy wszystkich systemach przeciwpożarowych opisywanych wartościami E oraz I, podawany jest także czas trwania ochrony, jaką one zapewniają.

Szkło ogniochronne

Aluminium, jako metal, cechuje stosunkowo wysoka odporność na działanie wysokich temperatur. Zdecydowanie wyższa niż w przypadku innych materiałów budowlanych, takich jak drewno czy PVC. Dlatego też kluczowym elementem systemów przeciwpożarowych jest przeszklenie ogniochronne.

Przeszklenie składa się, w zależności od produktu, z jednego lub kilku elementów przepuszczających światło, które wbudowane są w aluminiową ramę. Pomiędzy warstwami szkła znajdują się specjalistyczne warstwy. To właśnie im szkło zawdzięcza swoją odporność. W czasie pożaru, pod wpływem gorąca tworzy się twarda i wytrzymała warstwa napęczniałej pianki.

Substancja ta powstrzymuje energię cieplną przed przedostawaniem się na drugą stronę przegrody i zatrzymuje rozprzestrzenianie się pożaru, dając cenny czas na ewakuację oraz akcję gaśniczą.

Gwarantowane bezpieczeństwo

Ustawodawstwo krajowe oraz unijne, narzuca na producentów ścisłe wymagania, które spełnić musi ich produkt. Parametry zarówno czasu trwania ochrony ogniowej, ognioszczelności, jak i izolacji są sprawdzane laboratoryjnie. Każdy system przeciwpożarowy, przed wprowadzeniem go na rynek, jest sprawdzany pod kątem odpowiednich norm. Wszystkie produkty mają przypisane odpowiednie dla siebie scenariusze badań.

W czasie testów, niezależni naukowcy z Instytutu Techniki Budowlanej sprawdzają takie zmienne jak: palność, zdolność do podsycania ognia, czy ewentualną liniową prędkość spalania. Dopiero po wydaniu przez ITB aprobaty technicznej, systemy można stosować. To wyniki tych testów decydują o tym, czy dany produkt zostanie zakwalifikowany jako przeciwpożarowy.

W razie jakichkolwiek uchybień lub niespełnionych wymagań, prawo zakazuje wprowadzenia takiego produktu do użytku.

Estetyczny wygląd

Wytrzymałość, w przypadku przegrody, wcale nie musi być równoznaczna z niezgrabnością. Korzystając z profili aluminiowych, projektant ma swobodę wykończenia ich powierzchni. Profile mogą być lakierowane metodą proszkową. Ilość barw do wyboru jest niemal nieograniczona. Dlatego też profile łatwo dopasować do każdego wnętrza. Możliwe jest również lakierowanie drewnopodobne, które nada profilom wygląd prawdziwego drewna.

Dodatkową zaletą systemów aluminiowych jest ich elastyczność montażu. Możliwe jest np. łączenie różnych systemów czy typów elementów.